- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

লেজার কাটিয়া মেশিনগুলিতে ভুল বৃত্ত কাটার জন্য বিশ্লেষণ এবং সমাধান

2025-02-18

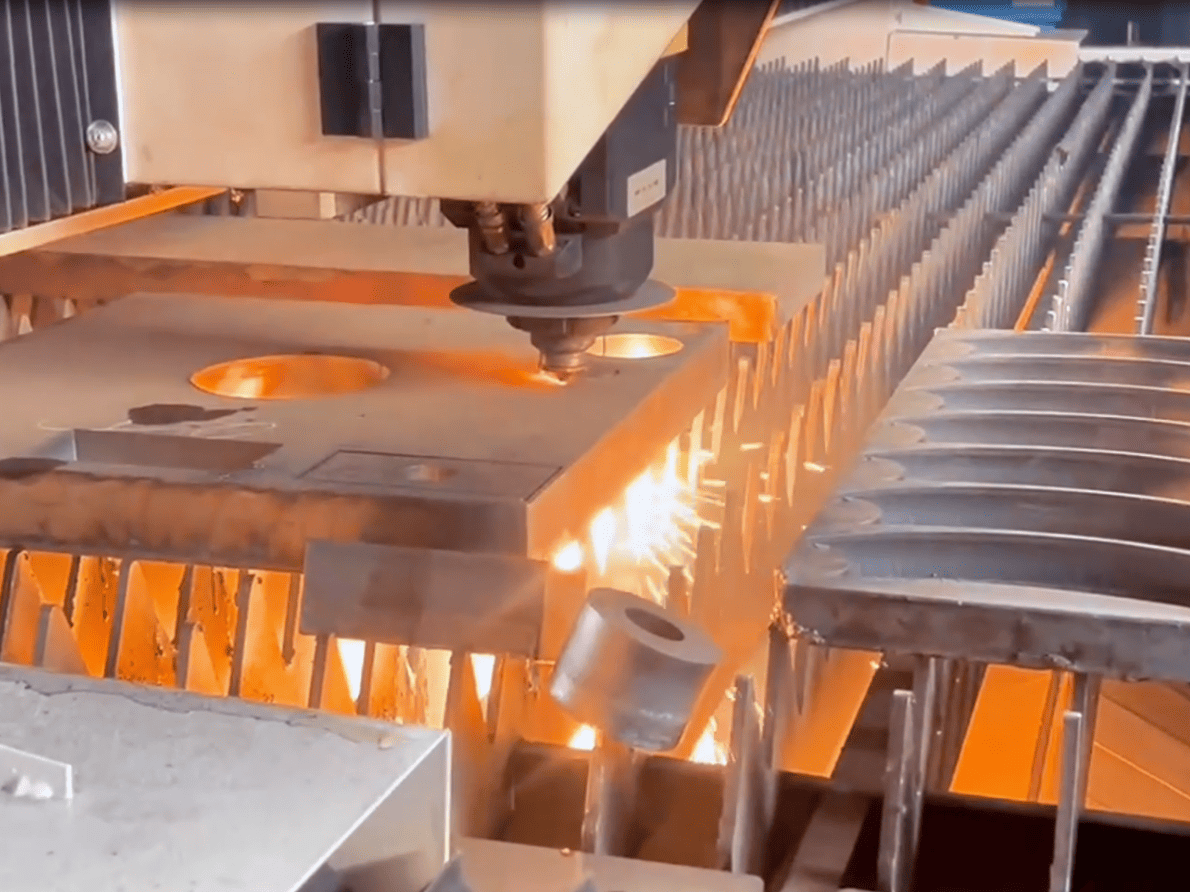

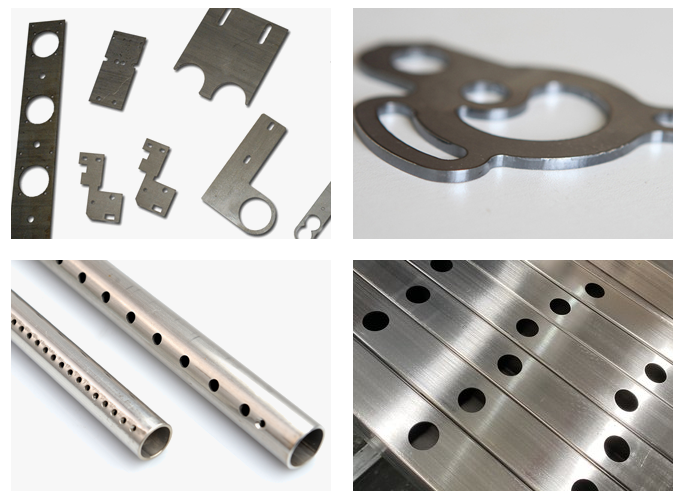

লেজার কাটিয়া প্রযুক্তি তার উচ্চ নির্ভুলতা এবং দক্ষতার কারণে উত্পাদন শিল্পে একটি অপরিহার্য প্রক্রিয়াজাতকরণ সরঞ্জাম হয়ে উঠেছে। যাইহোক, ব্যবহারিক অ্যাপ্লিকেশনগুলিতে, চেনাশোনাগুলি পুরোপুরি কাটা না হওয়ার বিষয়টি প্রায়শই ঘটে। বিশ্লেষণের মাধ্যমে, এটি পাওয়া গেছে যে লেজার কাটিয়া মেশিনগুলিতে ভুল চেনাশোনা কাটার ঘটনাটি বিভিন্ন কারণের সাথে সম্পর্কিত, বিশেষত মেশিন ট্রান্সমিশন উপাদানগুলির পরিধান, আলোর তীব্রতার অনুপযুক্ত সামঞ্জস্য, হার্ডওয়্যার ইস্যু এবং বায়ুচাপের সেটিংস। এই নিবন্ধটি এই সাধারণ সমস্যাগুলি বিশদভাবে অন্বেষণ করবে এবং ব্যবহারকারীদের লেজার কাটার গুণমান উন্নত করতে সহায়তা করার জন্য কার্যকর সমাধান সরবরাহ করবে।

লেজার কাটিয়া মেশিনগুলিতে ভুল বৃত্ত কাটার প্রধান কারণগুলি

আলোর তীব্রতার ভুল ধারণা

একটি লেজার কাটিয়া মেশিনের কাটিয়া প্রভাব আলোর তীব্রতার সাথে ঘনিষ্ঠভাবে সম্পর্কিত। যদি আলোর তীব্রতা সঠিকভাবে সামঞ্জস্য না করা হয়, তবে এটি কাটা শেষ বিভাগটি শুরু করার পয়েন্টের সাথে সঠিকভাবে সারিবদ্ধ না হতে পারে। এটি সাধারণত সর্বোচ্চ এবং ন্যূনতম আলোর তীব্রতার মধ্যে 5% এর বেশি পার্থক্যের কারণে বা অতিরিক্ত গতির কারণে ফ্রেম এড়িয়ে যাওয়ার কারণে ঘটে যা কাটিয়া পথে বিচ্যুতির দিকে পরিচালিত করে।

সমাধান:কাটার আগে, নিশ্চিত করুন যে আলোর তীব্রতা সঠিকভাবে সামঞ্জস্য করা হয়েছে, সর্বাধিক এবং সর্বনিম্ন আলোর তীব্রতার মধ্যে পার্থক্য 5%এর মধ্যে রেখে। অতিরিক্তভাবে, গতিতে দ্রুত পরিবর্তনের কারণে ফ্রেম স্কিপিংয়ের সমস্যাগুলি এড়াতে কাটিয়া গতি যথাযথভাবে সামঞ্জস্য করুন।

হার্ডওয়্যার ইস্যু: অপটিক্যাল সিস্টেম এবং অগ্রভাগ পরিদর্শন

লেজার কাটার গুণমানও অপটিক্যাল সিস্টেম দ্বারা প্রভাবিত হয়। যদি লেন্স, আয়না বা অগ্রভাগটি নোংরা, ক্ষতিগ্রস্থ বা জীর্ণ হয় তবে লেজার মরীচিটি সঠিকভাবে ফোকাস করতে পারে না, কাটার নির্ভুলতা প্রভাবিত করে এবং এর ফলে ভুল বৃত্তাকার কাটগুলি ঘটে।

সমাধান:নিয়মিতভাবে লেজার লেন্স এবং অগ্রভাগ সহ অপটিক্যাল উপাদানগুলি পরিদর্শন এবং পরিষ্কার করুন, যাতে তারা ময়লা বা ক্ষতি থেকে মুক্ত এবং লেজার বিমের যথাযথ ফোকাস বজায় রাখে তা নিশ্চিত করার জন্য।

ব্লাউট জন্য অনুপযুক্ত বায়ুচাপ

ব্লাউট সিস্টেমের বায়ুচাপ কাটিয়া মানের ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। যদি বায়ুচাপ খুব কম হয় তবে প্রান্ত স্ল্যাগ এবং কার্বনাইজেশন ঘটতে পারে, কাটা পৃষ্ঠের গুণমানকে প্রভাবিত করে। অন্যদিকে, যদি বায়ুচাপ খুব বেশি হয় তবে এটি ব্লাউটগুলি বাড়ে এবং ওয়ার্কপিসকে ক্ষতিগ্রস্থ করতে পারে।

সমাধান:ব্লাউট পরীক্ষার সময়, কাটিয়া প্রক্রিয়া জুড়ে স্থিতিশীল চাপ নিশ্চিত করতে বায়ুচাপটি যথাযথভাবে সামঞ্জস্য করুন। এটি খুব কম হলে বায়ুচাপ বাড়ান এবং সর্বোত্তম ব্লাউট প্রভাব অর্জনের জন্য এটি খুব বেশি হলে এটি হ্রাস করুন।

আলগা কাটা মাথা এবং যান্ত্রিক সমস্যা

একটি আলগা কাটিয়া মাথা এবং যান্ত্রিক সংক্রমণ উপাদান ব্যর্থতা, বিশেষত হ্রাস গিয়ার এবং র্যাক সিস্টেমে, প্রায়শই ভুল বৃত্তাকার কাটার মূল কারণ হয়। অন্যান্য সমস্যাগুলি যেমন এক্সওয়াই অক্ষ গাইড রেলগুলিতে আলগাতা, স্লাইডিং ব্লকগুলি, সার্ভো সিস্টেমের অপর্যাপ্ত অনমনীয়তা বা অপর্যাপ্ত লুব্রিকেশন, সরাসরি কাটার নির্ভুলতার উপর প্রভাব ফেলে।

সমাধান:নিয়মিতভাবে কাটা মাথা স্ক্রুগুলি শক্ত করা পরীক্ষা করুন এবং নিশ্চিত করুন যে হ্রাস গিয়ার এবং র্যাকের মধ্যে কোনও ফাঁক নেই। যান্ত্রিক নির্ভুলতা নিশ্চিত করতে এক্সওয়াই অক্ষ গাইড রেল এবং স্লাইডিং ব্লকগুলি লুব্রিকেট করুন এবং বজায় রাখুন। অতিরিক্তভাবে, নিশ্চিত করুন যে সার্ভো সিস্টেমের কাটিয়া প্রক্রিয়া চলাকালীন মিনিট ত্রুটিগুলি এড়াতে পর্যাপ্ত অনড়তা রয়েছে।

এক্সওয়াই অক্ষ ডেসিঙ্ক্রোনাইজেশন

লেজার কাটার ক্ষেত্রে এক্সওয়াই অক্ষগুলির মধ্যে সিঙ্ক্রোনাইজেশন অত্যন্ত গুরুত্বপূর্ণ। যদি এক্সওয়াই অক্ষগুলি সিঙ্ক্রোনাইজড না করা হয় তবে এটি সরাসরি কাটিয়া নির্ভুলতার উপর প্রভাব ফেলবে এবং বিজ্ঞপ্তি কাটাতে বিচ্যুতির দিকে পরিচালিত করবে।

সমাধান:এক্সওয়াই অক্ষগুলি সিঙ্কে চলছে কিনা তা নিশ্চিত করতে নিয়ন্ত্রণ ব্যবস্থাটি পরীক্ষা করুন। ডেসিঙ্ক্রোনাইজেশন রোধ করতে ড্রাইভ সিস্টেমে প্রয়োজনীয় সামঞ্জস্য করুন।

অসম সমর্থন বার এবং উপাদান চলাচল

যদি কাটিয়া প্রক্রিয়া চলাকালীন উপাদানটি সুরক্ষিতভাবে সমর্থন টেবিলে স্থাপন না করা হয়, বা যদি সমর্থন বারগুলি অসম হয় তবে এটি কাটার সময় উপাদানটি স্থানান্তরিত করতে পারে, কাটিয়া নির্ভুলতা প্রভাবিত করে, বিশেষত বৃত্তাকার কাটার ক্ষেত্রে।

সমাধান:নিশ্চিত করুন যে উপাদানটি সুরক্ষিতভাবে সমর্থন বারগুলিতে স্থির করা হয়েছে এবং কোনও উপাদান চলাচল এড়াতে পৃষ্ঠটি স্তর রয়েছে যার ফলে বিচ্যুতি কাটতে পারে।

লেজার কাটিয়া মেশিনগুলিতে ভুল বৃত্ত কাটার বিষয়টি সাধারণত হার্ডওয়্যার সমস্যা, অনুপযুক্ত কাটিয়া পরামিতি, অনুপযুক্ত বায়ুচাপ এবং অপর্যাপ্ত যান্ত্রিক সিস্টেমের নির্ভুলতার কারণে ঘটে। ব্যবহারকারীদের নিয়মিতভাবে সরঞ্জামগুলির সমস্ত উপাদানগুলি পরীক্ষা করা উচিত এবং সর্বোত্তম কাটিয়া কার্যকারিতা নিশ্চিত করতে উপাদান এবং কাটা প্রয়োজনীয়তার উপর ভিত্তি করে প্যারামিটারগুলি সামঞ্জস্য করা উচিত।

আমাদের সাথে যোগাযোগ করুন:

হুয়াওয়ে লেজার সরঞ্জাম ম্যানুফ্যাকচারিং কোং, লিমিটেড

ইমেল: হুয়াওয়েলাসার 2017@163.com

ওয়েবসাইট: www.huwei-laser.com

হুয়াওয়ে লেজার,লেজার কাটিয়া সরঞ্জামগুলির শীর্ষস্থানীয় প্রস্তুতকারক হিসাবে, ব্যবহারকারীদের উচ্চ-পারফরম্যান্স, উচ্চ-নির্ভুলতা লেজার কাটার সমাধানগুলি সরবরাহ করতে প্রতিশ্রুতিবদ্ধ। আমরা কেবল উচ্চ-মানের সরঞ্জাম সরবরাহ করি না তবে সরঞ্জামগুলির দীর্ঘমেয়াদী স্থিতিশীল অপারেশন নিশ্চিত করতে, গ্রাহকদের উত্পাদন দক্ষতা উন্নত করতে এবং পণ্যের গুণমান বাড়াতে সহায়তা করার জন্য বিস্তৃত প্রযুক্তিগত সহায়তা এবং পরিষেবা সরবরাহ করি।