- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

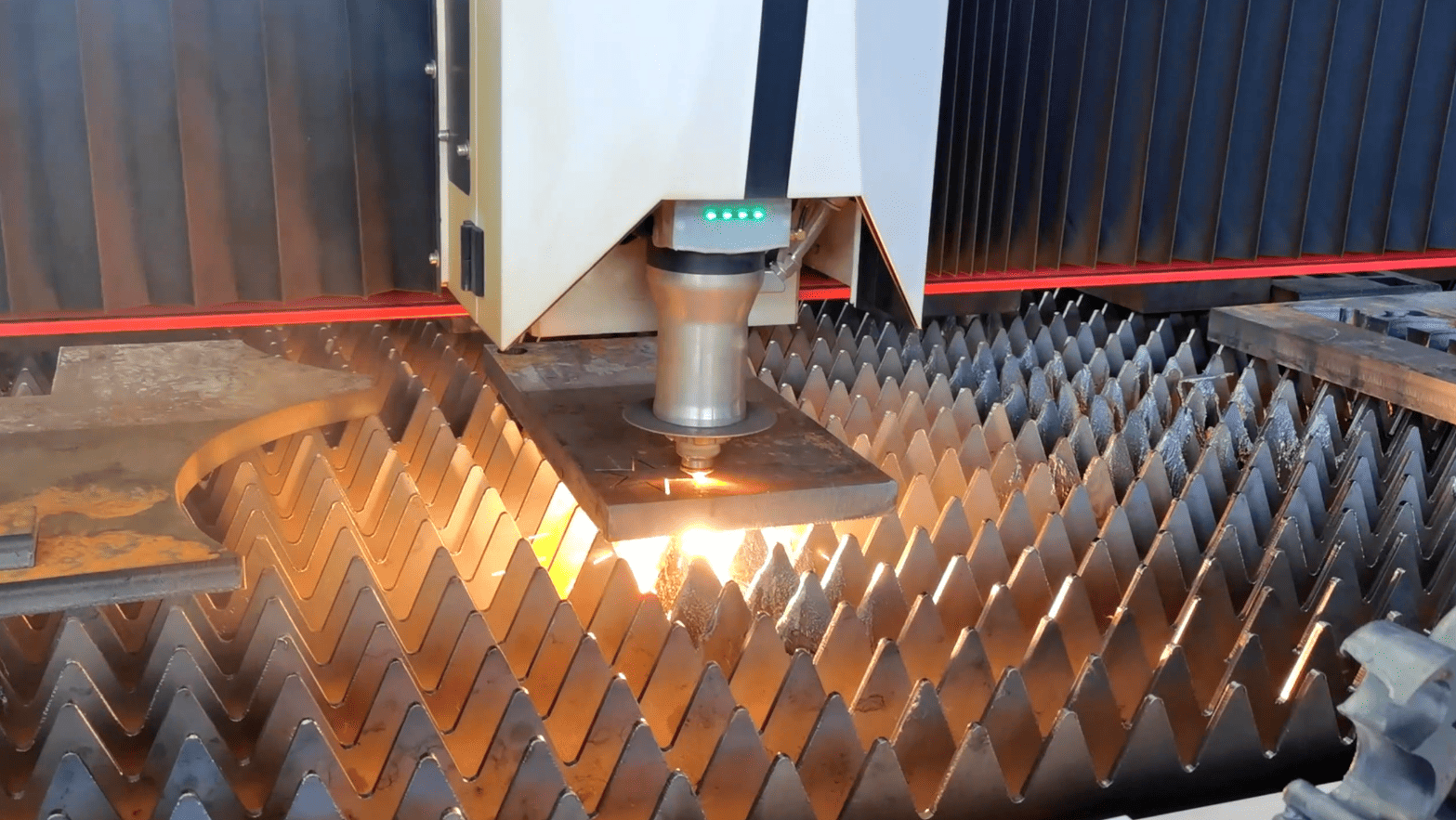

কাটার সময় গ্যাসের অগ্রভাগ থেকে নির্গত স্পার্কগুলির বিশ্লেষণ এবং প্রতিরোধ

2025-02-11

কিছু শিল্প কাটিয়া অপারেশনগুলিতে কাটা চলাকালীন গ্যাসের অগ্রভাগ থেকে স্পার্কগুলি নির্গত করা হয়েছে, যা কেবল কাটিয়া গুণমানকেই প্রভাবিত করে না তবে এটি সুরক্ষার সম্ভাব্য ঝুঁকিও তৈরি করে। বিশেষজ্ঞরা বিশ্বাস করেন যে গ্যাসের অগ্রভাগ থেকে স্পার্কসের অনেকগুলি কারণ রয়েছে, যা নিম্নলিখিত হিসাবে সংক্ষিপ্ত করা যেতে পারে:

1। অনুপযুক্ত গ্যাস মিশ্রণ অনুপাত

গ্যাস কাটার প্রক্রিয়া চলাকালীন, অক্সিজেন এবং জ্বালানী গ্যাসের মিশ্রণ অনুপাত অত্যন্ত গুরুত্বপূর্ণ। যদি অক্সিজেন এবং জ্বালানী গ্যাসের অনুপাত সঠিকভাবে সামঞ্জস্য না করা হয় তবে এটি অসম্পূর্ণ জ্বলন বা অস্থির শিখা সৃষ্টি করতে পারে, যার ফলে স্পার্কস হতে পারে। উদাহরণস্বরূপ, অত্যধিক অক্সিজেন জ্বালানী গ্যাস খুব দ্রুত জ্বলতে এবং অস্থির শিখা উত্পাদন করতে পারে; যদিও খুব বেশি জ্বালানী গ্যাস অসম্পূর্ণ শিখা দহন হতে পারে এবং বৃহত্তর স্পার্ক তৈরি করতে পারে।

2। অবরুদ্ধ বা জীর্ণ অগ্রভাগ

অগ্রভাগ হ'ল গ্যাস কাটার সরঞ্জামগুলির মূল উপাদান। দীর্ঘমেয়াদী ব্যবহারের পরে, তারা গ্যাস প্রবাহের স্বাভাবিক প্রবাহকে প্রভাবিত করে ময়লা বা পরিধান করতে পারে। যখন অগ্রভাগটি অবরুদ্ধ বা ক্ষতিগ্রস্থ হয়, তখন গ্যাসের প্রবাহ অসম হবে, ফলে অস্থির শিখা এবং স্পার্কস হবে। অতএব, নিয়মিত অগ্রভাগের শর্তটি পরিষ্কার এবং পরীক্ষা করা খুব গুরুত্বপূর্ণ।

3। অস্থির গ্যাস চাপ

কাটার সময়, গ্যাসের চাপ অবশ্যই স্থিতিশীল থাকতে হবে। যদি গ্যাসের চাপ ওঠানামা করে, কাটিয়া শিখার তাপমাত্রা এবং আকারও পরিবর্তিত হবে, যার ফলে স্পার্কগুলি উড়ে যেতে পারে। উদাহরণস্বরূপ, খুব কম অক্সিজেন চাপ অপর্যাপ্ত শিখা এবং অসম্পূর্ণ জ্বলন বাড়ে, যখন খুব কম গ্যাসের চাপ শিখাকে তার সর্বোত্তম অবস্থা বজায় রাখতে এবং স্পার্কগুলি উত্পাদন করতে বাধা দিতে পারে।

4 .. বৈদ্যুতিক সিস্টেম ব্যর্থতা

আর্ক কাটিয়া ব্যবহার করে কিছু সরঞ্জামের জন্য, বৈদ্যুতিক সিস্টেমের ব্যর্থতাও স্পার্কের কারণ হতে পারে। যদি কাটিয়া মেশিনের ইগনিশন সার্কিট বা গ্রাউন্ডিংয়ের ক্ষেত্রে কোনও সমস্যা থাকে তবে এটি চাপটি অস্থির বা শর্ট-সার্কিটেড হতে পারে এবং তারপরে স্পার্কগুলি ঘটবে। অতএব, বৈদ্যুতিক সিস্টেমের পরিদর্শন এবং রক্ষণাবেক্ষণও স্পার্কগুলি প্রতিরোধের একটি গুরুত্বপূর্ণ অঙ্গ।

5 .. অনুপযুক্ত অপারেশন

অনুপযুক্ত কাটিয়া অপারেশন কৌশলটি স্পার্কসের অন্যতম কারণ। উদাহরণস্বরূপ, যদি অপারেটর কোনও অনুপযুক্ত কোণে কেটে যায় বা খুব দ্রুত বা খুব ধীর গতিতে কাটায় তবে শিখাটি অস্থির হতে পারে এবং স্পার্কগুলি উড়ে যেতে পারে। তদতিরিক্ত, বিভিন্ন উপাদানের বিভিন্ন কাটিয়া প্রয়োজনীয়তা রয়েছে এবং অনুপযুক্ত গ্যাস বা কাটিয়া পদ্ধতিগুলি বেছে নেওয়া স্পার্কগুলির ঝুঁকিও বাড়িয়ে তুলতে পারে।

কীভাবে প্রতিরোধ এবং সমাধান করবেন

1। গ্যাস অনুপাতটি সামঞ্জস্য করুন: নিশ্চিত করুন যে গ্যাসের সাথে অক্সিজেনের অনুপাতটি যুক্তিসঙ্গত, এবং শিখাকে স্থিতিশীল রাখতে বিভিন্ন কাটিয়া প্রয়োজনীয়তা অনুযায়ী যথাযথ সামঞ্জস্য করুন।

2। নিয়মিত অগ্রভাগটি পরীক্ষা করুন: অগ্রভাগটি পরিষ্কার এবং অক্ষত রাখুন, অবরুদ্ধতা, পরিধান বা দূষণের জন্য নিয়মিত অগ্রভাগটি পরীক্ষা করুন এবং সময়মতো পরিষ্কার করুন বা প্রতিস্থাপন করুন।

3। গ্যাসের চাপ স্থিতিশীল রাখুন: কাটিয়া প্রভাবকে প্রভাবিত করে ওঠানামা এড়াতে অক্সিজেন এবং গ্যাসের চাপ স্থিতিশীল কিনা তা নিশ্চিত করার জন্য গ্যাস সরঞ্জামের চাপ গেজটি পরীক্ষা করুন।

4। বৈদ্যুতিক সিস্টেমটি পরীক্ষা করুন: নিয়মিতভাবে এর স্বাভাবিক ক্রিয়াকলাপ নিশ্চিত করার জন্য বৈদ্যুতিক সিস্টেমের গ্রাউন্ডিং, ইগনিশন সার্কিট এবং অন্যান্য গুরুত্বপূর্ণ উপাদানগুলি নিয়মিত পরীক্ষা করুন।

5। অপারেটিং দক্ষতা উন্নত করুন: প্রশিক্ষণের মাধ্যমে অপারেটরদের পেশাদার দক্ষতা উন্নত করুন যাতে কোণগুলি কাটা কোণ এবং গতি প্রক্রিয়া প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য অপ্রয়োজনীয় স্পার্কগুলি এড়ানো যায় তা নিশ্চিত করার জন্য।

হুয়াওয়ে লেজার আপনাকে স্মরণ করিয়ে দেয়: যদিও কাটিয়া প্রক্রিয়া চলাকালীন কিছু ক্ষেত্রে গ্যাস অগ্রভাগ থেকে স্পার্কগুলি স্বাভাবিক থাকে তবে ঘন ঘন ঘটনাগুলি সরঞ্জামের সমস্যা বা অনুচিত অপারেশনকে নির্দেশ করতে পারে। বৈজ্ঞানিক অপারেটিং স্পেসিফিকেশন, নিয়মিত সরঞ্জাম পরিদর্শন এবং সময়োপযোগী রক্ষণাবেক্ষণের মাধ্যমে স্পার্কগুলি কার্যকরভাবে প্রতিরোধ করা যায় এবং কাটিয়া প্রক্রিয়াটির সুরক্ষা এবং দক্ষতা নিশ্চিত করা যায়।